Салимóненко Дмитрий Александрович

Разное

Данная статья предназначена для читателей, которым на момент ее прочтения исполнилось не менее 18 лет (восемнадцать лет). В ней может содержаться контент, который может быть неверно воспринят читателями, не достигшими возраста 18 лет. Администрация сайта, автор не несут никакой ответственности за неверное понимание содержания этой статьи и/или неправильные действия, последствия и результаты, вызванные, прямо и/или косвенно связанные с ее прочтением.

Итак, о пиве. Точнее, о его приготовлении. Собственно, этот материал я создал еще в 2003 г. В те времена хорошего покупного (т.е. магазинного) пива в Уфе не было практически вообще. Продавалась лишь выразительно НЕвкусная бурда с некими надписями на бутылках. Которую я, естественно, не покупал и, уж тем более, не пил. Но, еще учась на Физтехе, я иногда (очень иногда) мог попить, например, Тверское темное. Ну, иногда мог позволить себе и обычное Жигулевское (которое, помнится, в тогдашних "Жигулях" было очень даже неплохое). Но, вернувшись в Уфу, я обнаружил постепенное свертывание производства хороших марок (сортов) пива в угоду той самой бурде. Кою почему-то (почему???...) вполне себе употребляло некоторое местное население. Ага, оно, сие население, даже различало, типа того, "марки". Кто-то вот "Балтику №3" пил. Ну, а кто-то - "девятку". М-да... Понятно, что и то, и другое - это гадость несусветная. Кому нравится - да, бога ради. Но, как быть мне самому?...

В самом деле, ну, не в Москву же за пивом ездить. Ну, не привык я употреблять и/или делать нецелесообразные вещи. Что же, стал я пытаться делать свое пиво. Покупал ячмень вначале у знакомых в деревне, потом - у фермеров. Пытался делать... Вначале у меня не получалось решительно НИЧЕГО. Оказывается, я поначалу даже ячмень неверно проращивал... Стал покупать разные книги с соответствующими названиями. В итоге понял: они если и годятся, то лишь только для того, чтобы можно было поощрить их автора за сие книгоиздание. Иной пользы от тех книг не было вообще. Но потом я рассудил: если уж задаваться целью - поддержать автора за его "тяжкий" труд на ниве книгоиздания, так уж лучше напрямую сделать ему донат, НЕ приобретая его книги. Ибо польза от таких книг у меня получалась одна-единственная: для растопки бани. Ну, да, книги-то из бумаги-таки делаются. И если книга бесполезна и/или вредна, то место ей - в банной топке.

Что же. Пришлось заняться вопросом подробнее, детальнее, обстоятельнее. Хотел было посоветоваться с людьми. Но, увы, в моем (как ближнем, так и дальнем) окружении о самостоятельном приготовлении пива никто не слышал практически ничего. Жена даже, помнится, зарегистрировалась на тематических форумах (исключительно с целью - добыть для меня информацию о приготовлении пива), но... те самые форумчане несли всякую ахинею. Да еще - вразнобой. Их советы не работали. Она уже тогда, кстати, сделала вывод: "интернет - это скопище болтунов". Ну, да ладно.

Решили мы применить научный поиск. В первую очередь, прекратили походы по книжным магазинам с целью поиска "хороших книг". Вспомнили, что когда-то был, вообще-то, СССР. И вот во время СССР издавались, вообще-то, грамотные и дельные книги. Вначале открыл я свою сталинскую энциклопедию 1939 года издания (благо, она рядом, дома). Но, увы... отрывочные какие-то сведения. Ладно, пошли в библиотеку. Имени Н.К. Крупской. Посидели там этак полдня. Упор делали, разумеется, на учебники для ТЕХНИКУМОВ (а не для ВУЗов!), причем, не позднее 2000 года выпуска (потому что в более поздних учебниках больше уделяется внимания всякой ахинее - организации производства, расчету рабочих смен, безопасности производства и т.п., а не собственно технологии). Старались уделять внимание книгам хрушевских, брежневских времен. В итоге, нашли 5...6 достойных книг. Сделали ксерокопии заинтересовавших страниц. А уже по ним я и составил эту вот "методичку", которая приведена ниже. Потом - пробовал, делал, думал... Ну, и что-то начало получаться. Может, мой опыт кому пригодится. Хотя бы для целей дегустации, для того, чтобы СРАВНИТЬ ту гадость, коя продается в магазинах в Уфе и... собственно пиво. Но, следует учесть, что просто так, наскоком хорошее пиво НЕ ПОЛУЧИТСЯ. Это - самый сложный, наверное, из спиртных напитков. И - самый трудоемкий. Так что те, кому утруждаться не хочется - Вам флаг в руки и... не знаю что.

СОДЕРЖАНИЕ

-

1. Выбор культуры зерна для солодоращения (виды солода).

-

2. Приготовление солода из различных культур

-

2.1. Пригоготовление солода из ячменя, овса, ржи и пшеницы.

-

3. Приготовление солода из ячменя

-

3.1. Выбор ячменя

-

3.2. Замачивание

-

3.3. Проращивание зерна

-

3.3.1. Характеристика проросшего ячменя (зеленого солода)

-

3.3.2. Способ и стадии проращивания

-

3.3.3. Режимы проращивания

-

4. Хмель

-

5. Сушка солода

-

5.1. Процессы, протекающие в солоде при сушке

-

5.2. Режимы сушки солода

-

5.3. Контроль сушки солода

-

6. Приготовление пивного сусла

-

6.1. Способы приготовления сусла

-

7. Фильтрация, добавление хмеля и охлаждение сусла

-

8. Брожение

-

8.1. Стадии брожения

-

8.2. Нарушения процесса брожения сусла

-

Литература

1. ВЫБОР КУЛЬТУРЫ ЗЕРНА ДЛЯ СОЛОДОРАЩЕНИЯ (ВИДЫ СОЛОДА).

Солод в спиртовом производстве применяют для осахаривания крахмала. Для более полного осахаривания крахмала солод должен обладать высокими осахаривающей, декстринирующей и декстринолитической способностями. В связи с этим режим приготовления солода разработан таким образом, чтобы накопить при проращивании в зерне возможно большее количество амилолитических ферментов. Некоторые спиртовые заводы применяют солод и для дополнительного питания дрожжей.

Для приготовления солода применяют ячмень, рожь, пшеницу, просо, чумизу и овес. По активности амилолитических ферментов, образуемых при проращивании, указанные культуры можно разбить на три группы. Первая группа — ячмень, рожь, пшеница. Семена первой группы дают при проращивании высокую осахаривающую и декстринирующую способность, но обладают незначительной декстринолитической способностью. Вторая группа — просо, чумиза — характеризуется слабой осахаривающей, средней декстринирующей и очень высокой декстринолитической способностью. Третья группа (овес) по содержанию ферментов занимает промежуточное место между первой и второй группами.

Для более полногo осахаривання крахмала на спиртовых заводах применяют смесь солодов из двух или трех указанных групп.

2. ПРИГОТОВЛЕНИЕ СОЛОДА ИЗ РАЗЛИЧНЫХ КУЛЬТУР

2.1. Пригоготовление солода из ячменя, овса, ржи и пшеницы

Замачивание зерна производят воздушно-водяным способом при температуре смеси зерна и воды 13—15°С. В процессе первого замачивания снимают сплав, после чего зерно промывают водой. Ячмень, овес и пшеницу замачивают два-три раза, рожь—один-два раза. Длительность нахождения зерна под водой при каждом замачивании составляeт 3-4 часа. После каждого замачивания воду спускают и зерно оставляют без воды 2-3 часа. Замоченное зерно складывают на ток в ворох высотой 60-70 см. Когда температура в ворохе достигнет 23-24оС, зерно перелопачивают и складывают в грядку высотой 40 см. В процессе проращивания зерно перелопачивают и снижают высоту грядки, чтобы в первые двое суток она поддерживалась 19-20 оС, постепенно снижаясь к концу проращивания до 13-14 оС. Длительность проращивания ячменя, овса и пшеницы - 10-12 суток, ржи - 7-8 суток.

При проращивании зерно перелопачивают по мере надобности, но не менее двух-трех раз в сутки. Перед перелопачиванием зерно поливают водой, прекращая поливку за 24 часа до поступления солода в производство. Конечная влажность ячменного и овсяного зеленого солода 44—45%, ржаного и пшеничного 40—41%.

Приготовление просяного солода. Просо относится к теплолюбивым культурам, поэтому замачивание и проращивание проса ведут при более высоких температурах, чем других зерновых злаков. Просо замачивают воздушно-водяным способом при температуре смеси зерна и воды 25—30 °С.

Через 2 ч после начала первого замачивания снимают сплав и зерно промывают водой при температуре 25—30° С. После промывки замачивание продолжается. Общая длительность замачивания 4 ч. Затем зерно оставляют без воды на 4—6 ч, снова замачивают в воде. В течение 6 ч при той же температуре и спускают на ток. Замоченное просо должно иметь влажность 35—38%. Длительность проращивания проса 5-6 суток.

Вследствие малого угла естественного откоса просо рассыпается в низкую кучу и по краям кучи значительно отличается этого просо складывают в деревянный ящик высотой 0,7-1 м. Температуру проса в ящике поддерживают не ниже 25° С, при более низкой температуре зерно поливают теплой водой. В ящике просо выдерживают до тех пор, пока температура поднимется до 30—35 °С, на что требуется около 12 ч. Затем ящик разбирают и зерно складывают в грядки высотой 40 см. В течение первых двух суток в грядке поддерживают температуру 26-30 оС. На третьи и последующие сутки грядки уменьшают до 15-20 см. Перед перелопачиванием солод поливают водой, прекращая поливку за 12 часов до поступления солода в производство. Конечная влажность просяного солода 40-42%.

При этом, конечно, указанные параметры, наверное, идеальные. Поэтому при самостоятельном приготовлении так или иначе я ориентрируюсь на эти параметры. И, кстати, так во всем (см. ниже).

3. ПРИГОТОВЛЕНИЕ СОЛОДА ИЗ ЯЧМЕНЯ

3.1. Выбор ячменя

Большое значение при получении солода имеет сортировка зерна. Равномерно замачиваются и прорастают зерна одинаковой величины. При замочке paзных по величине зерен одни получаются недомоченными, другие — перемоченными, что приводит к неравномерному прорастанию. Поэтому очищенное зерно должно быть рассортировано по величине зерен. Зерна разной величину по-разному поглощают влагу. Мелкие зерна замачиваются быстрее, крупные - медленнеe. Ячменное зерно диаметром более 2,8 мм замачивается на 25 ч дольше, чем зерно диаметром 2,2 мм (при одинаковой степени замачивания). Однако это верно только для зерна одной партии, одного сорта.

Кроме того, у мелкого зерна быстрее развивается зародыш, чем у крупного, неравномерно идет растворение зерна, и солод получается плохого качества.

Для сортировки зерно пропускают через сита с продольными отверстиями различной ширины. Зерно может делиться на три и четыре сорта. При делении на три сорта используют сита с отверстиями шириной 2,2 и 2,5 мм. При сортировке на четыре сорта отверстия имеют ширину 2,2; 2,5 и 2,8 мм. Последний сорт (2,2 мм и менее) - наиболее щуплый и, как правило, несолодится, поэтому является отходом.

Ячменное зерно считается длинным, если его длина более 10 мм, и коротким - если она менее 7 мм, широким, если ширина превышает 3 мм, толстым, если толщина более 3 мм. При поперечном разрезе поверхность среза может быть мучнистой или стекловидной. Ячмени с высокой постоянной стекловидностью значительно труднее солодятся, часто дают плохо растворяющийся солод. Высокобелковистые сорта ячменей (16%) предпочтительнее использовать для темных солодов (чем больше белка, тем лучше вкус, но тем менее стойкое пиво). Бедные белками ячмени (менее 8%) нежелательны для пивоварения. Они дают пиво со слабой пеной и неполным вкусом.

3.2. Замачивание

Перед замачиванием зерно должно быть предварительно промыто водой и продезинфицировано. В качестве моющих и дезинфицирующих средств применяют щелочные (гашеная известь, гидроокись натрия, каустическая сода) и кислые (хлорная известь, пероксид водорода, перманганат калия) растворы.

Замачивание можно проводить несколькими способами.

Воздушно-водяное замачивание. Зерно попеременно находится то под водой (водяное замачивание) —6 ч, то без нее (воздушное замачивание) — 4 ч. Для удаления диоксида углерода через зерно каждый час продувают воздух в течение 10 мин независимо от того, находится ли оно под водой или на воздухе. Смену перводов выдержки зерна под водой и без воды продолжают до тех пор, пока ячмень не достигнет влажности 43...47%. Продолжительность замачивания 48...72 ч.

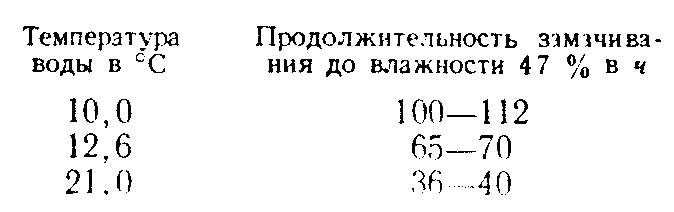

Продолжительность замачивания ячменя зависит от температуры и химического состава воды. Чем выше температура воды, тем быстрее идет процесс замачивания.

Выгоднее для замачивания вода с низкой жесткостью.

Зерно лучше недомочить, чем перемочить. Недомоченное зерно можно доувлажнить в процессе проращивания, а перемоченное зерно плохо прорастает, склонно к образованию "гусаров", повышается кислотность солода.

Конечная влажность ячменя называется степенью замачивания, ее определяют практическим и лабораторным путем. Практическим путем окончание замачивания устанавливают по следующим признакам:

1) При сдавливании кончика зерна между двумя пальцами зерно не должно колоть, должно сжиматься; оболочка при этом слегка отходит от мучнистого тела;

2) зерно перегибается, не разламываяь, через ноготь, причем оболочка должна легко отделяться,

3) при разрезании тупым ножом зерно должно раздаваться в ширину; если полного замачивания не достигли, зерно расщепляется на две части;

4) разрезанное зерно должно оставлять на дереве меловую черту;

5) зерно должно гладко разделяться в направлении бороздки, поверхность раздела должна быть равномерно смочена вплоть до маленького островка в середине;

6) при разрезании зерна поперек внутри должна быть видна небольшая – c булавочную головку - белая матовая точка (незамоченная), а по краям зерна масса слегка желтоватая и полупрозрачная (особенно для темного солода). Если матовой точки (островка) нет, то зерно перемочено;

7) зерно должно поддаваться расщеплению его вкось ногтем.

К концу замачивания зерно набухает и его объем увеличивается в 1,4-1,45 раза. Корешок к концу замачивания выходит наружу (зерно «наклевывается»), появляется так называемый глазок. Для подсчета процента наклюнувшихся зерен отбирают пробу и подсчитывают количество проросших зерен.

Лабораторным методом степень замачивания находят с помощью сетчатого стакана или по массе 1000 зерен (рис. 1).

Степень замачивания определяют при помощи металлического сетчатого или перфорированного стакана, который может вместить навеску ячменя в разбухшем состоянии.

В стакан отвешивают 100 г зерна, закрывают крышкой, на проволоке опускают в аппарат в массу замачиваемого зерна. По окончания замачивания стакан извлекают из аппарата, удаляют с него влагу и взвешивают. Зная влажность исходного ячменя, рассчитывают степень замачивания ячменя (в %) при навеске 100 г:

а1 +

W = *100

100 + a1,

где a1 — увеличение массы стакана с зерном после замачивания, г,

— влажность ячменя до замачивания, %.

Зерно, хранящееся на складе, обычно содержит 14—15% влаги, т.е. =14,5%.

При переработке хорошо отсортированного ячменя степень замачивания находят по массе 1000 зерен. Путем взвешивания определяют массу 1000 зерен ячменя до и после замачивания. Зная влажность исходного ячменя, рассчитывают степень замачивания (в %) 1000 зерен:

W = 100 - a/b(100-),

где а — масса 1000 зерен до замачивания, г;

b — масса 1000 зерен после замачивания, г.

3.3. Проращивание зерна

На процесс солодоращения влияют следующие факторы: влажность проращиваемого ячменя; температура ращения, степень аэри-рования; продолжительность проращивания.

Влажность. При производстве темного солода всегда стремятся к высокой влажности (45...47%) проращиваемого ячменя, чтобы достичь более глубокого растворения зерна. По современной технологии светлого солода также предусматривается проращивание ячменя при повышенной влажности (45...48%) по сравнению с принятой ранее (42...44%). При этом важно, чтобы влажность увеличивалась с учетом изменений, происходящих в зерне.

Высокий показатель влажности поддерживают в течение 2...4 сут, для чего зерно орошают водой. Благодаря повышению влажности ячменя при проращивании до 48% можно улучшить степень растворения солода.

Увеличивается активность ферментов (например, -амилазы), но повышается цветность солода вследствие увеличения степени растворения низкомолекулярных азотистых веществ и полифенолов. Потери сухих веществ также повышаются, но при этом не наблюдается понижения экстрактивности солода.

Температура. На активацию и образование ферментов при проращивании первоочередное влияние оказывает температура.

В большинстве случаев ячмень необходимо проращивать при низкой температуре (13...18 °С). При температуре ниже 6 °С и выше 30 °С процессы жизнедеятельности в ячмене прекращаются.

В диапазоне от 14 до 18 °С обеспечиваются высокая экстрактивности солода, усиление амилолитической и протеолитической активности ферментов, более глубокое растворение белков и снижение потерь сухих веществ.

На 4—5-е сутки проращивания ячменя деятельность ферментов ослабевает, и для дальнейшей их активации необходимо повысить температуру.

При проращивании солода температура в течение 4-5 сут не должна быть ниже 13 и выше 18 °С. Для повышения степени растворения белков температуру повышают до 19...20 °С.

В последующие сутки проращивания ячменя с высоким содержанием белка (выше 11,5%) температуру увеличивают до 20...22 оС, чтобы усилить действие цитолитических ферментов и растворение зерна.

Повышение температуры до 25 °С приводит к высоким потерям сухих веществ, ослаблению активности ферментов и образованию плесени.

Для получения светлого солода ячмень проращивают при низкой температуре —от 13 до 18 °С, для приготовления темного солода в первые сутки ращения температура 15...17 °С, а в последующие ее повышают до 22...25 °С.

Степень аэрации. В начале проращивания ячмень нуждается в кислороде, поскольку диоксид углерода препятствует дыханию зародыша и образованию ряда ферментов. Следовательно, в этот период ячмень следует аэрировать.

На 4—5-е сутки проращивания, когда накопившиеся в достаточном количестве ферменты уже могут действовать без кислорода, ограничивают аэрирование ячменя, что приводит к сокращению потерь сухих веществ на дыхание.

Обоснованная аэрация ячменя при проращивании приводит к снижению потерь сухих веществ и приготовлению качественного солода.

Продолжительность проращивания. Время, необходимое для достижения требуемой степени растворения зерна, зависит от сорта, года урожая и места произрастания ячменя, а также от типа приготовляемого солода и способа солодоращения.

На заводах приготовляют светлый солод хорошего качества в течение 6...7 сут при изменении влажности, температуры и степени аэрации проращиваемого ячменя.

Как сказано выше, обеспечивая высокую влажность ячменя (47...48%), поступающего на проращивание, в сочетании с соответствующей температурой и степенью аэрации можно сократить длительность солодоращения.

Если в течение 6 сут невозможно достичь желаемого растворения зерна, то солодоращение следует проводить 7...9 сут.

При увеличении периода солодоращения на двое суток и повышении влажности ячменя до 49% удается получить нужную степень растворения зерна. Тем не менее качество этого солода уступает 6—7-суточному солоду, приготовленному из хорошего по качеству ячменя. Потери сухих веществ в этом случае на 1,0...1,7% выше, что обусловлено сокращением продолжительности проращивания на 2...3 сут.

3.3.1. Характеристика проросшего ячменя (зеленого солода)

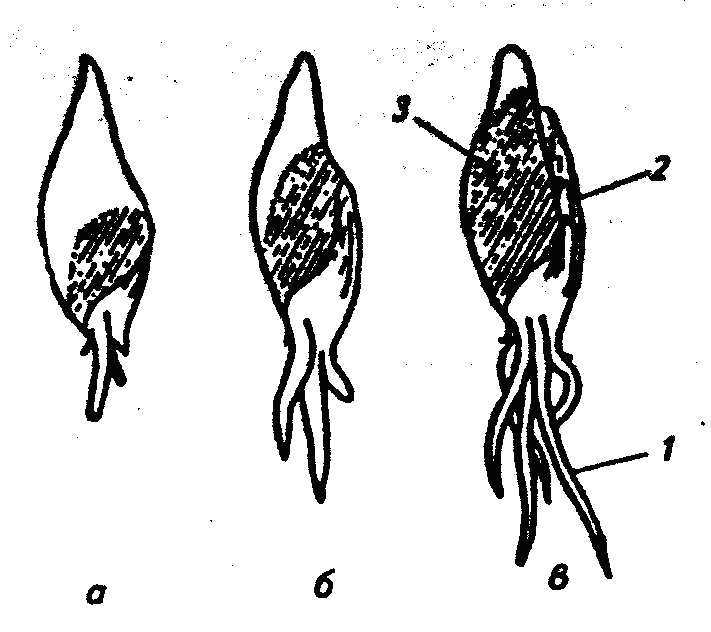

Полученный в результате проращивания ячменя продукт — свежепроросший солод — отличается от обычного зерна наличием корешка и проростка зародышевого листка большей или меньшей длины, влажностью и растираемостью эндосперма.

Длина корешков в проросшем зерне для светлого солода в 1,5...2 раза больше зерна, для темного солода в 2-2,5 раза больше зерна. В зависимости от условий проращивания (влажности, температуры, содержания кислорода, продолжительности ворошения и т. д.) корешки имеют различный вид. При неблагоприятных условиях ростки тонки и вытянуты, при благоприятных — крепки и загнуты (курчавые), имеют примерно одинаковую длину.

Вялые, недостаточно развитые корешки являются признаком ненормального процесса солодоращения, а следовательно, слабой ферментативной активности и недостаточной степени растворения солода.

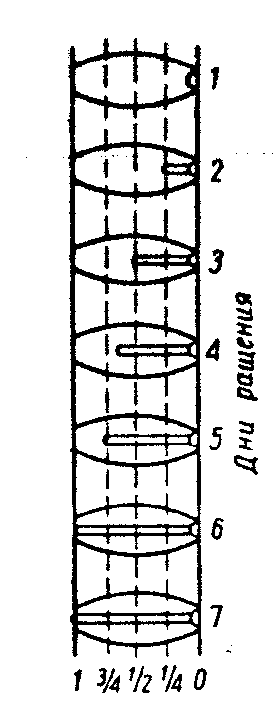

Одновременно с корешками начинает развиваться зародышевый листок, который растет под оболочкой и обычно не виден; длина его достигает примерно ¾ длины зерна (рис.), но это немного зависит от вида солода. Так, зародышевый листок в светлом солоде должен достичь 2/3…3/4, а в темном — ½…1 длины зерна.

Если длина зародышевого листка свежепроросшего солода превышает длину зерна, то листок называют проростком («гусаром»). Появление видимых проростков указывает на неравномерный рост, излишнее замачивание или на высокую температуру проращивания. Допускается образование "гусаров" у единичных зерен. Появление большего количества проростков («гусаров») указывает на перерастворение солода и большие потери экстрактивных веществ (исключение составляют тонкопленчатые сорта ячменя, у которых "гусары" появляются и на ранней стадии соложения, так как мякинная оболочка прорывается в середине и зародышевые листки выходят наружу).

Запах свежепроросшего солода (на 3-5 день) должен напоминать запах свежих огурцов. Кисловатый запах позволяет сделать заключение о неправильном протекании процесса солодоращения, например о интрамолекулярном дыхании в результате слишком длительного или частого опрыскивания, или задержки повторного замачивания, слишком длительных периодах выделения диоксида углерода и недостаточной вентиляции, поступлении на переработку ячменя, поврежденного при хранении. Затхлый запах свидетельствует о переработке заплесневевшего ячменя, недостаточной его очистке или о вторичном инфицировании на току или в солодорастильном аппарате.

В светлом и темном солоде содержание проросших зерен должно быть не менее 95% (пробу зеленого солода на прорастаемость надо составлять правильно, отбирая зерна из разных слоев грядки), корешки должны быть толстыми, свежими, кудрявыми.

Для проверки растворимости эндосперма солода проросшее зерно разламывают, а содержимое его растирают между большим и указательным пальцами. Эндосперм зерна солода должен быть мучнистым, рассыпчатым; при растирании зерна должен получаться сухой мучнистый порошок.. Мажущаяся, липкая, тестообразная консистенция указывает на перемочку зерна (при сушке у таких зерен появляется плохой запах, они с трудом высушиваются, дают стекловидный, труднорастворимый солод), а упругая (катаются шарики) — на недостаточное замачивание и плохое растворение.

3.3.2. Способ и стадии проращивания

Проращивание зерна на току. Ток представляет собой ровный, гладкий цементный пол, на котором прорастает зерно. Поверхность тока должна иметь легкий уклон к канализационным канавкам для стока воды. Перед выгрузкой ячменя из замочного чана ток должен быть тщательно вымыт и продезинфицирован. Замоченный ячмень выгружают на ток и укладывают в грядку высотой 30—50 см. В таком состоянии ячмень оставляют в покое на 10—12 ч. За этот период зерно в результате дыхания согревается, появляются корешки, верхние слои слегка подсыхают, а влажность нижних слоев вследствие отекания воды повышается. Для регулирования температуры, влажности, подвода кислорода воздуха и удаления углекислого газа зерно перелопачивают. Перелопачивание производят вручную, при помощи деревянной лопаты, два-три раза в сутки. После каждого перелопачивания толщина грядки уменьшается и к концу проращивания составляет 15—20 см.

При солодоращении температуру в грядках поддерживают на уровне 17—18° С. Продолжительность проращивания 7—8 суток для светлого солода и 8—9 суток для темного солода. Весь период проращивания можно разбить на три стадии.

1. Первые 3 суток развитие зародыша идет медленно, корешки только пробиваются, температура повышается медленно; в этот период ворошение солода достаточно производить два-три раза в сутки.

2. В следующие 3 суток наблюдается бурный рост зерна, заметно удлиняются и разветвляются корешки, быстро повышается температура; солод на этой стадии необходимо перелопачивать три-четыре раза в сутки.

3. В последние 2-3 суток процесс роста постепенно замедляется, кopешки начинают увядать, уменьшается количество выделяемого тепла. Несмотря на значительное замедление процесса, солод на этой стадии, необходимо перелопачивать три раза в сутки, чтобы избежать "схватывания" солода и образования "гусаров". Схватывание в конце проращивания допускается только для темного солода.

3.3.3. Режимы проращивания

Режимы проращивания светлого и темного солода несколько отличаются. Примерный режим соложения светлого солода приведен в табл. 1. Замоченный ячмень должен иметь 42-45% влаги.

Таблица 1

Примерный режим ращения светлого солода

| Сутки проращивания | Высота грядки, см | Максимальная температура зерна, оС | Число перелопачи-ваний в сутки | Характеристика корешков и степени растворения эндосперма |

| Первые | 50-40 | 17 | 2 | Наклевывание зерна. Эндо-сперм резиноподобный |

| Вторые | 35-25 | 18 | 2 | Появление 2-3 корешков. Около зародыша едва заметна точка растворения |

| Третьи | 30-20 | 18 | 2-3 | Хорошее развитие кореш-ков |

| Четвертые | 30-20 | 19 | 3 | Пышные, курчавые и сочные корешки. Зародышевый листочек больше половины зерна. Эндосперм растворен в нижней половине зерна |

| Пятые-Шестые | 25-20 | 20 | 3 | То же |

| Седьмые | 20-15 | 19 | 2 | Небольшое подвяливание корешков. Листочек равен ¾ длины зерна. Не раство-рена только верхушка эндо-сперма |

| Восьмые | 15-12 | 18 | 2 | Сильное подвяливание ко-решков. Листочек достига-ет длины зерна. Эндосперм полностью растворен |

В светлом солоде у 70—75% всех зерен длина корешков должна быть 1,5-2 длины зерна, длина зародышевого листочка должна составлять от 1/2 до 3/4 длины зерна, а у 10% — равна ей. «Гусары» должны отсутствовать.

Соложение ячменя для изготовления темного солода ведется по иному технологическому режиму. Темные сорта пива должны обладать приятным солодовым ароматом, иметь полный вкус и компактную обильную пену.

Следовательно, при солодоращении в солоде должно быть накоплено большое количество аминокислот, сахаров и достигнуто очень хорошее растворение эндосперма, чтобы при сушке солода можно было получить красящие, ароматические и вкусовые вещества.

Для изготовления темного солода замоченный ячмень должен иметь не менее 45—47% влаги.

При проращивании ячменя допускается более высокий слой зерна; температура в солоде может доходить до 20—21—22°С.

Перелопачивание солода проводится не чаще чем через 10-12 ч. Высоту слоя солода понижают медленно. Проращивание длится 9 дней. На пятый-шестой и на седьмой день происходит схватывание солода. Развитие корешков и зародышевого листочка в темном солоде допускается значительно большее, чем у светлых солодов. Длина корешков достигает 2-2,5-кратной длины зерна. Зародышевый листочек бывает равен длине зерна, а у некоторой части зерен допускается образованне гусаров. Растворение зерна должно быть глубоким, чтобы все кончики зерна были растворены полностью.

Полное растворение эндосперма, глубокин распад белковых веществ и накопление при этом сахаров и аминокислот— обязательные условия для получения хорошего темного солода.

Повышенный распад белков ячменя, накопление сахаров и глубокое растворение эидосперма достигаются тем, что на 5-6 и 7-8 день проращивания сололу дают схватиться и оставляют его на 15—18 ч без перелопачивания. В солоде накапливается большое количество углекислоты, дыхание зерна затухает, но ферментативные процессы, особенно действие протеолитических ферментов, усиливаются.

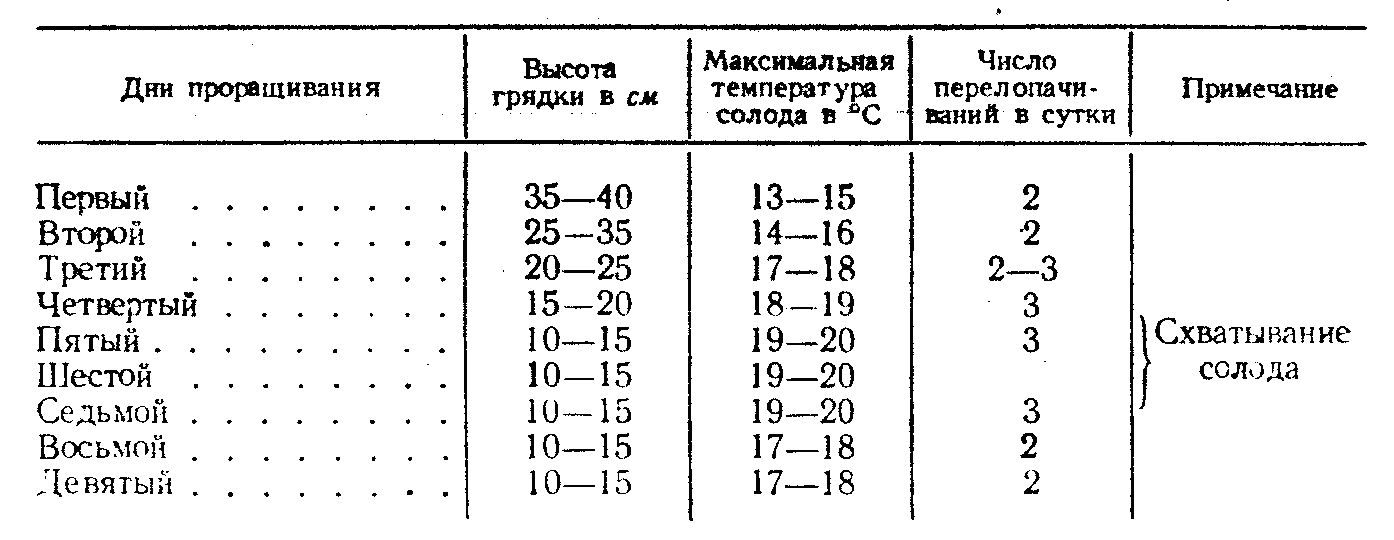

Примерный режим ращения темного солода приводится в табл. 2.

Таблица 2

Примерный режим ращения темного солода

Потери веществ на дыхание и ростки при ращении темного солода превышают 10%.

Для приготовления солода-диафарина с высокой ферментативной активностью берут ячмень с высокой прорастаемостью. Хороший солод получается из мелкого, хорошо очищенного и высокобелковистого ячменя.

Такой солод лучше всего готовить в холодное время года. Ячмень замачивают обычным способом с интенсивным продуванием воздуха. Желательно, чтобы он наклюнулся в замочном чане. Влага в замоченном ячмене должна быть в пределах 43—45%. Ячмень проращивают в течение 10—12 суток при температуре солода не выше 18 °С и регулярном перелопачивании. В солоде до конца соложения должно сохраняться от 43 до 45% влаги. При таком длительном проращивании возможно появление гусаров и увеличение потерь на дыхание.

4. ХМЕЛЬ

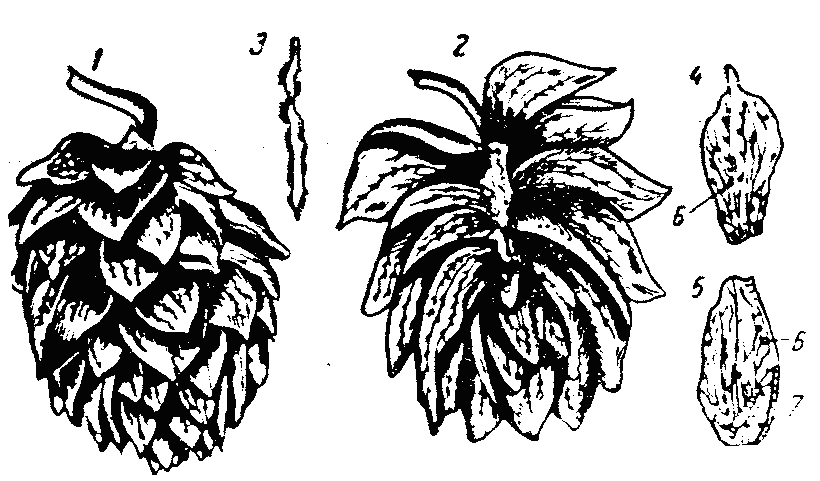

Хмель — многолетнее двудомное растение из семейства конопляных. Каждое растение несет либо мужские, либо только женские соцветия. Хмель является основным компонентом для производства пива, так как обладает ароматическими и вкусовыми свойствами, придаюшимн пиву приятную хмелевую горечь и обусловливающими сортовые особенности пива. Он повышает биологическую cтойкость пива, влияет на пенообразование и стойкость пены.

Культуру хмеля разводят путем посадки обрезанных подземных побегов с почками (черенков). Мужские растения хмеля – метелки - обычно удаляют с хмелевых плантаций (и вокруг них), чтобы избежать оплодотворения и образования семян на женских растениях, потому что хмель, содержащий семена, менее ароматичен и менее ценен для производства пива. Семена хмеля, по данным некоторых исследователей, содержат летучий алкалоид хопеин, который близок по физиологическому действию к морфию. Содержание алкалоида невелико—-до 0,3% на сухую массу семян.

В странах СНГ хмель возделывают преимущественно в Росиии и в Украине. Наибольшее распространение имеют следующие сорта: Клон 18, Житомирский 5 и Житомирский 8, Полесский, Сильный, Урожайный, Московский ранний, Калистовский, Брянский, Серебрянка и др. В Советском Союзе (России) хмелеводство развито в Брянской, Ивановской и др. областях, Чувашской АССР. Лучшим по качеству считается хмель из Волынской и Житомирской областей.

Состав и свойства хмеля. Женские соцветия (шишки, называемые просто «хмель») хмеля состоят из лепестков. Внутри шишки имеется покрытый волосками изогнутый стержень, покрытый волосками; на изгибах его имеются слабые стебельки, которые несут на себе листочки двух рядов — прилистники и кроющие листочки, одинаковые по цвету, яйцеобразной формы, выгнутые наружу, с сильно развитыми прожилками. Кроющие лепестки и прилистники покрыты болыинм количеством блестящих клейких светло-желтых зернышек лупулина.

Лупулин представляет собой продукт выделения железок и является носителем ароматических и горьких веществ хмеля.

Во время хранения хмеля лупулин осмоляется и его окраска и состав изменяются. Свежий лупулин имеет светло-желтый цвет и блестит, а старый — красновато-коричневый без блеска.

Лепестки, т.е. прилистники и кроющие листки, выгнуты наружу. На внугренией стороне лепестков находятся многочисленные блестящие, клейкие, желто-зеленые зернышки лупулина (диаметр 0,15...0,25 мм). Лупулин содержит ароматические и горькие вещества, благодаря которым хмель используют в пивoвapении.

Для пивоварения наибольшее значение имеют горькие и полифенольные вещества, а также эфирные масла. Они придают пиву характерный горьковатый привкус, специфический аромат, а также благоприятствуют его пеностойкости.

Средний химический состав хмеля колеблется в следующих пределах (в % на воздушно-сухой хмель): вода 9... 14; горькие вещества 12...22; эфирные масла 0,4...2,0; полифенольные вещества 2...8; целлюлоза 10...17; углеводы (сахароза, глюкоза, фруктоза, раффиноза) 2...4; азотистые вещества 13...24; пектиновые вещества 5...15; минеральных вещества 7...10. Состав зависит от сорта хмеля, способов культивирования и почвенно-климатических условий произрастания.

Как и все растения, хмель содержит белки, безазотистые экстрактивные вещества, клетчатку, минеральные вещества, но самыми ценными для пивоварения являются специфические составные вещества: хмелевое эфирное масло, горькие кислоты, смолы и дубильные вещества.

При варке сусла с хмелем хмелевое масло почти полностью улетучивается, а остаеющееся незначительное количество его придает суслу хмелевой аромат.

Специфическое действие хмеля зависит от содержания в нем горьких веществ — горьких смол, горьких кислот и дубильных соединений.

Горькие кислоты и частично горькие смолы придают пиву горький вкус и аромат.

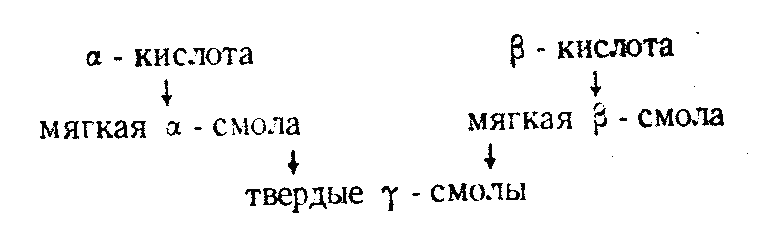

Хмелевые горькие вещества представляют собой безазотистые соединения сложного xимического состава. В хмелевых горьких веществах различают пять составных частей: горькие - и -кислоты, мягкие - и -смолы и твердые -смолы.

Состав мягких и твердих смол еще точно не установлен, но считается, что эти смолы являются продуктами окисления горьких кислот. Во всяком случае твердо установлено, что при длительном хранении хмеля, достаточно большой влажности и доступе воздуха содержание горьких кислот и мягких смол в нем сильно падает, а содержание твердых смол увеличивается.

Схематично процесс превращения горьких веществ при хранении хмеля представляется так:

При длительном хранении хмеля в атмосфере воздуха в результате окисления не только образуются твердые смолы, но происходит разрыв молекул горьких веществ с отщеплением боковых цепочек. В хмеле накапливаются такие вещества, как изовалериановая кислота, изомасляный альдегид, изопропил-акриловая кислота и продукты окисления. Эти вещества и определяют так называемый сырный запах плохого старого хмеля.

Изменение горьких веществ происходит, по-видимому, и не только в результате окислительных процессов, протекающих за счет свободного молекулярного кислорода, но и за счет целого ряда гидролитических процессов и процессов конденсации. Например, при хранении хмеля в атмосфере азота и углекислого газа содержание горьких кислот в нем падает, а содержание мягких и твердых смол возрастает по мере увеличения времени хранения, хотя и со значительно меныпеп скоростью, чем при хранении в аэробных условиях.

Горькие вещества хмеля имеют большую молекулярную массу, плохо растворяются в воде, при кипячении в солодовом сусле дают высокодисперсные коллоидные растворы и только частично истинные растворы.

Из хмелевых веществ наибольшей горечью обладает горькая -кислота - гумулон, затем -смола, -смола и -кислота. Твердые смолы имеют очень небольшую и притом очень груоую и неприятную горечь. Растворимость горьких веществ хмеля возрастает при повышении щелочности раствора и снижается с увеличением кислотности.

Установлена высокая антибиотическая активность горьких хмелевых веществ по отношению к ряду микроорганизмов, сопутствующих пивоваренному производству, в частности молочнокислым бактериям и сарцинам. Наибольшую антибиотическую активность имеют -кислота и -смола; меньшую — -кислота и -смола. Твердые смолы антибиотическим действием не обладают.

Эфирные масла хмеля летучи, легко перегоняются с паром, при перегонке легко осмоляются, а при хранении хмеля окисляются, полимеризуются и т. д.; в результате всех этих процессов аромат хмеля сильно изменяется.

В состав хмелевого масла входят также некоторые альдегиды и кислоты, например изовалериановая кислота, энантовая, каприловая, изомасляная и др.

Дубильные вещества содержатся в шишках хмеля в количестве 2—5%. В листочках шишек их находится 74%, в лупулине—22% и в стерженьках —4% от всего количества дубильных веществ хмеля.

В водно-спиртовом paствopе с хлорным железом они дают отчетливую зеленовато-синюю окраску. При окислении дубильные вещества хмеля переходят в флабофен —вещество красновато-коричневого цвета, дающее с хлорным железом грязно-зеленую окраску.

Дубильные вещества хмеля имеют аморфное строение, хорошо растворяются в воде и дают растворы, которые при длительном кипячении вследствие окисления приобретают темную окраску.

При кипячении сусла с хмелем дубильные вещества хмеля улучшают процесс свертывания белков и способствуют их выпадению из раствора при охлаждении сусла. При большом содержании дубильных веществ в хмеле они придают довольно грубый вяжущии вкус пиву и создают грубую терпкую горечь пива.

Хмель собирают несколько ранее его полного созревания в период технической зрелости, когда шишки еще закрыты и лупулин имеет светло-желтый цвет.

Нельзя допускать полного созревания хмеля, так как шишки при этом раскрываются и лупулин может высыпаться, кроме того, изменится состав горьких веществ: -смолы перейдут в -смолы, возрастет содержание -смолы и тем самым снизится ценность хмеля для целей пивоварения.

Наиболее благоприятное время для уборки урожая хмеля — это август—сентябрь в зависимости от места произрастания. Свежеубранный хмель содержит 60—70% влаги и храниться в таком состоянии не может. Для длительного хранения хмель подвергают естественной или искусственной сушке на специальных сушилках при температурах 25—30°С.

Сушка в нормальных условиях имеет такое же важное значение для сохранения качества хмеля, как и своевременная уборка. Особенно важно при сушке соблюдать температурные условия, так как при большом содержании влаги в сыром хмеле и процессе повышения температуры хмелевое масло может испариться, а при температуре выше 37 °С лупулин буреет н зерна его разрушаются.

Для сохранения составных частей, ценных для пивоварения, хмель подвергают консервированию путем окуривания серой.

Лупулиновые зерна—блестящие, липкие, желтого и золотисто-желтого цвета (до темно-желтого).

Запах хмеля должен быть чисто хмелевым, нежным. Семянность допускается не более 1,25% на сухое вещество, влажность—не более 13%. Общее содержание горьких веществ не менее 15% на сухое вещество хмеля.

В хмеле III сорта допускаются разрушенные шишки с наличием листьев, стеблей и других примесей не более 5% к общей массе.

Цвет шишек зеленовато-желтый. Допускаются шишки желтые с коричневыми пятнами: лупулиновые зерна тусклые, нелипкие, темно-оранжецого цвета. Запах может быть резкий хмелевой, но без примесей дымного, сырого или валерианового. Количество семян не более 4%.

Шишки хмеля всех сортов должны быть технически спелыми, не проросшие листьями, оборваны отдельно одна от другой, с длиной цветоножки в среднем не более 2 см.

Хмель должен храниться при особых условиях. Наиболее благоприятной температурой хранения хмеля является 1-—2оС. Хмель, изменивший окраску при самосогревании или приоб-ревший неприятный запах, отбраковывается. Хранение хмеля в мешках допускается в течение года, а в металлических цилиндрах — до 3 лет. Но даже при хранении хмеля в самых благоприятных условиях состав ценных горьких веществ его изменяется в сторону уменьшения мягких и накопления твердых смол.

5. СУШКА СОЛОДА

Свежепроросший солод сушат для удаления влаги, которая делает его непригодным к хранению, для накопления в солоде ароматических и красящих веществ; помимо того, освобождают сухой солод от ростков, предающих пиву неприятный вкус. Ферменты солода как биологические катализаторы чрезвычайно чувствительны к температуре, если вещество, в котором они содержатся, имеет большую влажность. Наоборот, при очень низкой влажности и сухом состоянии вещества ферменты менее чувствительны к температуре и без значительной инактивации выдерживают температуру 100° и выше.

Поэтому процесс сушки ведут с медленным повышением температуры в полном соответствии с понижением влажносги солода: чем больше влажность, тем ниже температура, чем она меньше, тем выше температура сушки солода.

Правильное сочетание температуры сушки и влажности солода в каждый отдельный момент этого процесса позволяет быстро высушить солод с наименьшими потерями ферментативной активности. Длительность сушки солода определяется не только скоростью удаления влаги и сохранением фермен-тативнон активности, но и необходимостью достижения определенных химических и биохимических изменений, которые требуют времени, без которых не будет получено соответствующее качество солода. Поэтому в процессе сушки солода проводится выдержка его при определенной температуре, в период которой удаление влаги не является главной целью.

5.1. Процессы, протекающие в солоде при сушке

В процессе сушки солод претерпевает глубокие физические, химические, биохимические и физиологические изменения.

Физические изменения заключаются в значительном уменьшении влажности с 40% и более до 3...5% для светлого и до 1,5...2,0% для темного солода, изменении объема, цвета, аромата и вкуса солода. Процессы роста прекращаются, если влажность солода снижается до 20%, а температура не превышает 40°С.

Процесс солодосушения условно можно разделить на три основные фазы: физиологическую, ферментативную и химическую. В действительности же ферментативные, и химические процессы в большей или меньшей степени протекают на протяжении всех стадий.

Физиологическую фазу можно рассматривать как продолжение проращивания ячменя, так как на этой стадии свежепроросший солод содержит около 45% воды и имеет не слишком высокую температуру (40...45°С). Поэтому прорастание будет продолжаться до тех пор, пока не понизится влажность солода до 30%, а температура не превысит 45°С. В этой фазе продолжается образование ферментов, происходит дыхание солода, а следовательно, имеются и потери сухих веществ.

Ферментативная фаза протекает при температуре от 45 до 75°С. Влажность солода уменьшается с 30 до 10%.

В этот период сушки следует особо тщательно следить за ходом процесса, так как при большом содержании влаги и медленном ее удалении при высокой температуре можно вследствие частичной клейстеризации крахмала получить стекловидный солод.

При быстром удалении влаги, особенно если этому способствует побудительная тяга, солод становится рыхлым и мучнистым. Температура повышается постепенно, содержание влаги в зерне падает и прекращается работа ферментов.

Ферментативные процессы в начале сушки продолжаются даже с несколько большей интенсивностью, чем при прорастании. Затем с повышением температуры активность ферментов постепенно падает и при окончательной отсушке снижается до минимума.

Наряду с процессами роста и дыхания протекают ферментативные процессы. Они продолжаются и после физиологической стадии: зародыши отмирают, но гидролитические процессы под действием ферментов еще продолжаются, и в солоде происходит дальнейшее накопление продуктов распада углеводов и белков, которые являются исходными веществами для образования веществ, придающих солоду цвет, вкус и запах.

Активность ферментов наблюдается до тех пор, пока температура солода не превысит 60оС. При этом проявляют свою активность амилолитические и протеолитические ферменты и в меньшей степени ферменты, действующие на клеточные оболочки полисахаридов. В результате этого заметно увеличивается количество фруктозы, глюкозы, сахарозы и пентоз с низкой молекуляряой массой, в то время как количество мальтозы и мальтотриозы, по существу, остается неизменным.

В процессе сушки светлого солода и в меньшей степени темного солода происходит частичная инактивация большинства ферментов. При высушива-нии темного солода может быть потеряно до 50...60% -амилазной активности и до 70% -амилазной, а при сушке светлого солода теряется до 30% -амилазной и незначительное количество -амилазной активности.

Коагуляция белков, входящих в состав ферментов, обусловливает понижение их активности. Кроме того, происходит коагуляция и некоторых запасных белков, что является важной особенностью сушки солода для повышения стойкости пива.

В физиологической, а затем ферментативной фазе сушки значительно увеличивается количество почти всех аминокислот, содержание которых после 12 ч сушки достигает своего максимума. При повышении температуры и снижении влаги в солоде действие протеолитических ферментов постепенно ослабевает, но усиливается взаимодействие сахаров и аминокислот. Поэтому уже через 17...18 ч сушки уменьшение количества аминокислот становится значительным, и оно продолжается до окончания сушки.

Химическая фаза охватывает зону температур от 70 до 105оС. При температуре выше 75°С все ферментативные процессы прекращаются, так как одна часть ферментов инактивируется, а другая — адсорбируется коллоидами зерна, и все они переходят в неактивное состояние. На этой стадии сушки активность протеолитических ферментов резко уменьшается, менее значительно падает разжижающая и осахаривающая способность амилаз.

При температуре солода 75°С и выше происходит .интенсивное образование красящих и ароматических веществ за счет карамелизации сахаров и главным образом за счет образования меланоидов.

Карамелизованные вещества придают пиву горький вкус жженого солода и сильно повышают цветность готового продукта. Меланондины сообщают пиву характерные вкус повышают его пеностойкость и коллоидную стойкость.

Процесс сушки влияет на количество растворимых веществ в солоде, т.е. на выход экстракта. С повышением температуры и длительности сушки выход экстракта уменьшается.

5.2. Режимы сушки солода

В зависимости от того, какой солод необходимо получить, различают четыре специальных режима сушки солода:

1) режим сушки высокоферментативного солода (диафарина);

2) режим сушки светлого солода-,

3) режим сушки темного солода;

4) режим сушки сильно окрашенных и солодов (карамели и жженки).

Режим сушки высокоферментативного солода (диафарина). Отличительной особенностью этого солода является высокая активность ферментов, главным образом амилазы и протеолитических. Высокоферментативиый солод в пивоваренной промышленности используется как дополнительное средство для осахаринания заторов или несоложеных материалов. Поэтому основная задача при сушке такого солода — максимальное сохранение в нем ферментов. Это достигается путем быстрого высушивания солода в тонком слое при возможно более низкой температуре и интенсивной тяге воздуха.

Вначале солод в течение 4—5 ч при полной тяге подвяливается при температуре не выше 25—29°С. После этого при такой же сильной тяге начинают медленно повышать температуру солода, но не более как на 2оС в час. Ворошат солод регулярно через каждые 4 ч.

Примерно через 12 ч сушки на температура солода повышается не более чем до 45°С, а влажность снижается до 10%. При достижении такой влажности солод сушат в течение 12 ч до влажности 4—5% с систематическим ворошением и медленным повышением температуры. Максимальная температура солода в последние два часа сушки должна быть не выше 60 °С.

После этого отбивают ростки.

Таким образом, в принципе сушка высокофермен-тативного солода чрезвычайно проста и сводится к удалению из него влаги при максимально низкой температуре. Следовательно, все внимание при сушке такого солода должно быть сосредоточено на усилении тяги в сушилке и обеспечении высокой влагоемкости сушильного агента (т.е. следует использовать по возможности более сухой воздух). Поэтому лучше всего сушить диафарин на сушилках с искусственной сильной тягой.

Режим сушки светлого солода. Светлый солод должен обладать хорошей осахариваюшей способностью, чрезвычайно малой цветностью и достаточно выраженным солодовым ароматом. Во время сушки светлого солода должна быть быстро прекращена жизнь зародыша, сведено к минимуму дыхание зерна и прекращено действие ферментов на крахмал и белки. Это достигается быстрым удалением влаги из солода при умеренно низких температурах. Высокая температура сушки, когда солод еще имеет большую влажность, недопустима, так как это может вызвать усиленный гидролиз крахмала под влиянием фермента амилазы и усиленный распад белков под влиянием протеолитических ферментов. В результате действия амилаз и протеолитических ферментов в солоде будет накоплено излишнее количество сахаров и аминокислот, что явится причиной слишком сильного потемнения солода.

Сушка такого солода при очень низкой температуре также нежелательна, так как процесс будет слишком длительным и дыхание зерна при этом будет еще очень интенсивно продолжаться, что увеличит потери сухих веществ солода, без необходимости уменьшит выход сухого солода, а коагуляция белков будет протекать недостаточно.

Быстрая сушка солода при большой влажности зерна и высокой температуре совершенно недопустима, так как кроме заметного снижения ферментативной активности солода и излишнего его потемнения, это вызывает пропитывание эндосперма растворимыми сахарами и продуктами распада белков, в результате чего при отсушивании образуется стекловидный солод.

Таким образом, в основе режима сушки светлого солода должно быть быстрое удаление влаги из солода при умеренно низкой температуре.

Отсушивание солода для образования аромата светлого солода проводится в последние 3 ч при температуре 75°С.

Общепринятой продолжительностью сушки светлого солодя является 24 ч. Примерный температурный режим при сушке светлого солода (начиная с 13-го часа) приведен в табл. 3. Очень светлые сорта солода, типа пильзенского, сушат по температурному режиму, приведенному в табл. 4.

Готовый сухой светлый солод должен быть хрупким, на разрезе зерна —рыхлым, светлым, мучнистым и обладать сладковатым вкусом и слабым приятным ароматом. Ростки у правильно высушенного светлого солода должны иметь соломенно-желтый цвет.

Таблица 3

Примерный режим сушки светлого солода

| Часы | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | |

| Температура, С | - | 52 | 55 | 59 | 62 | 59 | 67 | 72 | 74 | 78 | 78 | - | |

| Примечание | Влажность солода 8-12% | Ворошитель работает через 1-2 ч | Ворошитель работает непрерывно, ведется отсушивание солода | Выгрузка солода | |||||||||

Таблица 4

Режим сушки очень светлого солода

| Часы | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Температура, оС | 16 | 20 | 24 | 28 | 33 | 38 | 44 | 50 | 52 | 54 | 54 | 45 |

| Влажность, % | 42 | 42 | 40 | 36 | 30 | 24 | 19 | 15 | 13 | 11,5 | 10 | 9 |

| Часы | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| Температура, оС | 45 | 46 | 50 | 52 | 55 | 60 | 64 | 72 | 80 | 80 | 80 | 75 |

| Влажность, % | 9 | 9 | 8 | 7,2 | 7,5 | 6 | 5,7 | 5,2 | 4,5 | 4 | 3,8 | 3,7 |

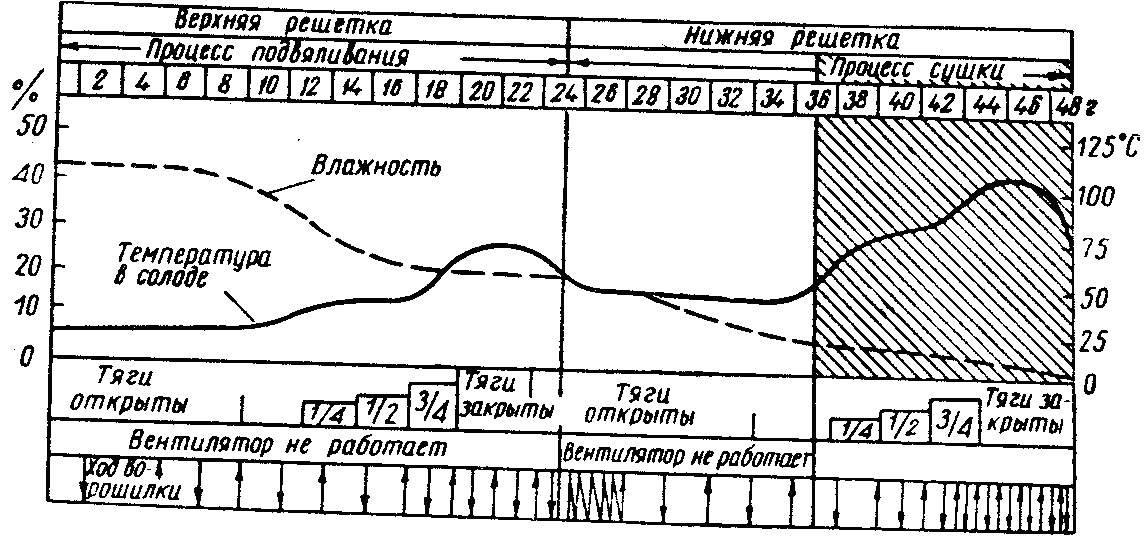

Режим сушки темного солода. При сушке темного солода ставится еще более сложная задача, чем при сушке светлого: удаление влаги с сохранением в солоде активных ферментов, усиленная ферментация запасных веществ эндосперма для образования значительного количества моносахаридов из крахмала и аминокислот из белков и образование большого количества красящих, вкусовых и ароматических веществ, характерных для темного солода.

Все эти процессы при сушке темного солода осуществляются в трех не вполне разграниченных стадиях:

1) томление солода,

2) собственно сушка

3) поджаривание (отсушка) солода.

Для осуществления перечисленных процессов при сушке темного солода должны быть созданы особые условия. Так, для томления солода необходима большая влажность его и оптимальная температура для действия всех ферментов солода внутри зерна; для собственно высушивания — средняя температура и малая относительная влажность воздуха, которым высушивается солод; для образования красящих, вкусовых и ароматических веществ — высокая температура и равномерное воздействие ее на все зерна солода при более или менее полном сохранении ферментативной активности солода.

Благодаря свойству ферментов в сухом состоянии переносить высокую температуру без значительного понижения активности и тому, что зерно обладает плохой теплопроводностью, при сушке темного солода удается сохранить активность ферментов, несмотря на то, что отсушка его идет при температуре выше 100—105оС.

Температурный режим сушки темного солода и длительность перечисленных стадий—томления, собственно сушки и отсушки — определяются качеством зеленого солода. Если растворение солода при соложении (на току) было недостаточным, то стадия томления увеличивается, и, наоборот, если при соложении было достигнуто очень большое растворение и зародыш зерна сильно развит, то стадия томления сильно сокращается и весь процесс сушки солода протекает при достаточно сильной вентиляции сушилки.

Особенности отдельных стадий сушки темного солода требуют обязательного самостоятельного регулирования температурного режима для каждой стадии. Это достигается путем регулирования подачи холодного и теплого воздуха через обводные воздушные каналы под решетками сушилки.

Томление солода наиболее благоприятно протекает при температуре 25—30 °С, а отсушка — при температуре воздуха 75—105°С.

Температурный режим и изменение влажности темного солода при 48-часовой сушке на двухъярусных сушилках приведены в табл. 5 и на рис. 5. Здесь же показана схема работы вентиляторов и ворошителей.

Приведенные режимы сушки темного солода, особенно на последней стадии, могут изменяться в зависимости от желаемой цветности солода, а также характера ячменя.

При желании получить менее окрашенный солод температуру солода при отсушке можно несколько снизить.

По внешним признакам правильно приготовленный темный солод должен иметь хрупкое, легко рассыпающееся пористое мучнистое тело с коричневато-желтым оттенком.

Мякинная оболочка зерна должна иметь равномерную буро-желтую окраску. Ростки должны быть равномерно темными.

Таблица 5

Режим сушки темного солода

| Солод на верхней решетке | Солод на нижней решетке | |||||

| Часы | температура в оС | влажность в °С | температура в оС | влажность в °С | ||

| 1 | 28 | 45 | 50 | 22 | ||

| 2 | 28 | 45 | 50 | 20 | ||

| 4 | 32 | 44 | 55 | 18 | ||

| 6 | 38 | 42 | 58 | 16,5 | ||

| 8 | 45 | 41 | 60 | 15,5 | ||

| 10 | 48 | 38 | 62 | 13,0 | ||

| 12 | 50 | 34 | 65 | 11,5 | ||

| 14 | 52 | 30 | 70 | 10 | ||

| 16 | 54 | 28 | 78 | 7,8 | ||

| 18 | 58 | 26 | 98 | 6,8 | ||

| 20 | 62 | 24 | 102 | 5,0 | ||

| 22 | 62 | 22 | 102 | 3,2 | ||

| 23 | 55 | — | 90 | 2,2 | ||

Неравномерная окраска зерен солода указывает на то, что солод во время отсушки ворошили неравномерно и температура самой решетки была слишком высока. Если зерна солода в разрезе кажутся стекловидными и коричневыми, это свидетельствует о том, что после ферментирования (томления) солода высушивание его проводилось слишком быстро и при высокой температуре.

Если зерно в разрезе кажется непористым и коричневатый оттенок имеет только периферийная часть мучнистого тела, то это указывает на недостаточную растворимость солода во время солодоращения и томления.

Приготовление карамельного и жженного солода. Карамельный солод — это сильно окрашенный и ароматический продукт, получаемый из сухого светлого, солода или из зеленого солода очень хорошего растворения путем осахаривания в целых зернах при 70°С и быстрого обжаривания при температуре 120—170°С. Жженый солод—очень интенсивно окрашенный продукт, получаемый из сухого светлого солода в результате предварительного увлажнения водой и быстрого обжаривания при температуре 160—260°С.

Таким образом, существенным отличием карамельного солода от жженого является повышенное содержание в нем перед обжариванием сахаров, которые во время обжаривания карамелизуются, вступают в соединения с аминокислотами и образуют большое количество красящих и ароматических веществ. Во время обжаривания не весь сахар превращается в карамель, а вступает в соединение с аминокислотами; оставшаяся часть его придает карамели характерный сладковатый вкус. Образующиеся во время осахаривания целого солодового зерна сахара пропитывают всю массу эндосперма. При высокой температуре такой эндосперм высыхает и превращается в стекловидную коричневую с рубиновым оттенком полупрозрачную массу. Мякинная оболочка зерна сохраняет свою форму и имеет легкий, а в некоторых местах интенсивный коричневый оттенок, но всегда менее выраженный, чем цвет стекловидного эндосперма.

Жженый солод по внешнему виду, цвету и структуре эндосперма резко отличается от карамельного. Так как сухой солод для приготовления жженки только замачивается, но не осахаривается, и эндосперм не пропитывается сахарами, то при быстром oбжapивании при высокой температуре он превращается в рыхлую массу с характерным запахом. Мякинная оболочка ставовится темно-коричневой.

Карамельный солод приготовляют следующим образом. Сухой темный солод замачивают водой в течение 10 ч путем многократного опрыскивания. Солод, имеющий влажность около 50—60%, загружают в обжарочный барабан и медленно при непрерывном вращении барабана повышают его температуру до 70°С. При этой температуре солод осахаривают в течение 2—3 ч, после чего температуру быстро повышают до 120— 170°С. За период повышения температуры солод успевает равномерно высохнуть. При 120—170°С происходит обжаривание солода. Степень обжаривания контролируют по цвету эндосперма и отчасти оболочки солода. Температура и продолжительность обжаривания выбираются в зависимости от желаемой цветности карамельного солода и оттенков аромата.

После обжарки карамельный солод быстро охлаждают на железных ситах.

Для изготовления жженого солода сухой содод увлажняют в течение 8—10 ч, опрыскивая его водой. Увлажненный содод загружают в обжарочный барабан и температуру быстро повышают до 260оC. Солод обжаривают при этой температуре, постоянно вращая барабан. При обжарке не допускается подгорание солода. Хороший жженый солод не должен содержать обуглившихся и спекшихся зерен. Мучнистое тело зерна имеет темно-коричневый цвет и характерный запах, напоминающий .чапах кофе. Экстрактивность жженого солода около 60%.

Можно готовить также жженый солод из ячменя, но он значительно хуже по качеству.

5.3. Контроль сушки солода

Изменение влажности солода при сушке можно определять по изменению массы 1000 зерен, если используется выравненный и хорошо отсортированный ячмень. Содержание влаги в процентах определяют по формуле:

(а1-а00)100

=

а1

где а1 - масса 1000 зерен в момент исследования в г,

а0 – масса 1000 зерен зеленого солода перед усушкой в г,

0 – влажность зеленого солода перед усушкой, отн. ед.

Обычно 0=0,44 для светлого солода, 0,46 для темного солода.

6. ПРИГОТОВЛЕНИЕ ПИВНОГО СУСЛА

Состав воды очень сильно суазывается не только на технологии получения сусла, но и на вкусовых качествах пива. Так, если использовать мягкую воду, то пиво получается светлым с нежной и яркой хмелевой горечью. Если использовать жесткую карбонатную воду, оно получается темным с более сильной, грубой хмелевой горечью. Для приготовления светлых сортов жесткие воды должны исправляться путем известкования или добавлением молочной кислоты.

Превращение при затирании солода можно представить схемой:

крахмал декстрины мальтоза

Крахмал дает с йодом синее окрашивание (краснобурое), декстрины и мальтоза – нет. Декстрины придают пиву характерный вкус и вязкость. Дрожжами они не сбраживаются.

Если нужно высокое содержание мальтозы, то необходимо, помимо осахаривания при низких температурах, вести затирание солода с большим количеством воды, т.е. делать заторы более жидкие. В этом случае концентрация мальтозы будет мала, а, следовательно, будет меньше и декстринов (так как при этом химическое равновесие будет смещаться в сторону мальтозы). Для получения cycлa с высоким содержанием декстринов и меньшим содержанием мальтозы при более высоких температурах осахаривания необходимо делать более густые заторы.

При затирании и осахаривании затора необходимо учитывать:

1) влияние карбонатов воды на понижение концентрации водородных ионов и создавать рН затора в пределах 5,5—5,3, при которым наиболее активно действуют важнейшие (ферменты солода - амилазы, протеолитические). Величина рН оказывает большое влияние на технологические процессы, протекающие при затирании, способствует коагуляции белков при кипячении сусла, улучшает осветление сусла и пива, увеличивает выход экстракта из солода. Поэтому сусло иногда подкисляют.

2) влияние температуры на процесс расщепления белков и вести белковые выдержки для недостаточно растворенных солодов при температуре от 37 до 52°С, а для солодов хорошо растворенных или перерастворенных сокращать продолжительность выдержки:

3) влияние температуры на процесс осахаривания крахмала и вести процесс осахаривания для получения сусла с большим содержанием мальтозы при температуре 63—68°С, с меньшим содержанием мальтозы и с большим содержанием декстринов при 70- 72- 75оС.

4) влияние концентрации затора на скорость осахаривания и установление равновесия между количеством мальтозы и декстринами применять густое затирание для получения сусла с меньшей степенью сбраживания и жидкое для получения сусла с высокой степенью сбраживания. Густым считается сусло с соотношением солода и воды 1:3, а жидким – с соотношением 1:5.

5) Неклейстеризованный крахмал осахаривается очень медленно. Чтобы ускорить этот процесс, создают условия для его клейстеризации: нагрев до 60-80оС. Если осахаривание крахмала вести при оптимальной температуре, то в заторе образуется большое количество мальтозы. С повышением температуры количество образующегося сахара уменьшается, а количество несахара (декстринов) увеличивается.

При затирании солода и осахаривании затора необходимо соблюдать следующие условия.

Дробленый солод должен иметь определенную степень помола. Мякинная оболочка его должна быть сохранена, по возможности, целой, так как она является в заторе фильтрующим и дренирующим слоем. Алейроновый слой и плодово-семенные оболочки солода, клетки которых при соложении не растворяются, а белки в основном остаются малогидролизованными, должны быть при дроблении превращены в крупную и мелкую крупку вместе с прилегающей к ним частью эндосперма. Измельчение этих частей солода до муки приводит к тому, что после осахаривания в заторе образуется очень мелкая взвесь, легко залепляющая дренажные капиллярные ходы в фильтрующем слое дробины, что чрезвычайно сильно затрудняет фильтрацию сусла.

Основная часть эндосперма должна быть измельчена в муку, но не в пудру. Измельчение ее в пудру ухудшает фильтрацию затора, так как остатки негидролизованных белкиов и клеточных оболочек эндосперма превращаются в мелкую аморфную массу коллоидного строения, еще сильнее залепляющую дренажные капиллярные ходы в фильтрующем слое дробины.

Готовое сусло должно иметь определенную плотность (по сахарометру), вообще говоря, разную для разного сорта пива. Обычно она находится в пределах 11-20%. Светлые сорта имеют более низкую плотность, чем темные.

6.1. Способы приготовления сусла

Настойный (инфузионный) и отварочный (декокционный) способы. Эти два способа наиболее часто применяют на пивоваренных заводах. Общим для этих способов является выдержка затора при следующих температурах: 45...52 °С — для расщепления белковых веществ (обычно в течение 10-30 мин); 62...63 °С — для образования мальтозы; 70...72 °С — для осахаривания крахмала; 76...78 °С—для доосахаривания крахмала и перекачивания на фильтрование.

Стадия затирания при 35...45 °С также очень важна при работе с плохо растворенными и ферментативно слабыми солодами. При этой температуре проявляется оптимум действия различных ферментов — протеолитических (образование аминокислот), цитолитических, фосфатазы, пектолитических и др. Благодаря их действию образуется необходимое количество ассимилируемых дрожжами азотистых веществ, разрушаются некрахмалистые полисахариды и накапливаются неорганические фосфаты.

Настойный способ. Он заключающется в том, что cyxoй дробленый солод смешивается с водой определенной температуры; в дальнейшем его подвергают медленному подогреву по температурному графику до полного осахаривания.

Дробленый солод смешивают с водой темперачурой 40…45°С; в дальнейшем при медленном перемешивании затора температуру в течение 20—30 мин поднимают до 50—52°С, делая белковую паузу (выдержку) при периодическом пуске мешалки.

После белковой паузы пускают мешалку в действие, температуру затора подымают до 65°С и делают выдержку при этой температуре. Температура 63-65°С наиболее благоприятна для действия амилазы солода и расщепления крахмала до мальтозы.

После 10—30-минутной мальтозной паузы (выдержки) затор, перемешивая, продолжают нагревать до 70—72°С и окончательно осахаривают. Закончив осахаривание, затор нагревают до 75°С и перекачивают в чан на фильтрацию.

Выход горячего сусла, а следовательно, и экстракта при этом способе затирания меньше, чем при отварочном, особенно из плохих солодов — с малой ферментативной активностью и плохим растворением, потому что нерастворившиеся кончики зерен солода не развариваются и крахмал, находящийся в них, не успевая осахариваться, остается в дробине.

При настойном способе затирания амилазы и протеолитические ферменты сохраняются до фильтрации, поэтому сусло, полученное настойным способом, содержит больше аминокислот и мальтозы. При этом способе возможны случаи более глубокого расщепления средних промежуточных продуктов распада крахмала и белков, чем это необходимо для тех или иных сортов пива.

Пиво, приготовленное из такого сусла, содержит мало декстринов, сильнее сбраживается, но может иметь менее устойчивую пену.

Основным недостатком этого способа является то, что при работе с плохо растворенными солодами не удается исправить недостатки солода, увеличиваются потери и не всегда получается хорошее пиво. Солод, применяемый на варки по настойному способу, должен быть хорошо растворенным с нормальным распадом белковых веществ.

При настойном способе приготовления сусла большое внимание должно быть уделено тонкости помола солода, чтобы его частицы были более доступны ферментам.

Иногда для улучшения выхода экстракта затор предварительно настаивают с водой при 20—25оС в течение нескольких часов, что, однако, связано с опасностью закисания затора вследствие развития в нем молочнокислых бактерий.

В СССР настойный способ применяется редко, так как, несмотря на некоторую экономию времени и топлива, он дает всегда пониженный выход экстракта.

Настойный метод затирания чаше всего применяется при изготовлении темных сортов пива.

Отварочные способы затирания заключаются в том, что дробленый солод смешивают с водой определенной температуры и в дальнейшем отбирают части затора на отварки. Отварки подогревают, осахаривают, кипятят и в горячем виде передают в затор для дальнейшей ферментативной обработки. При отварочном способе подогрев и осахаривание затора идут по частям, а температура в обшем заторе повышается скачкообразно.

При передаче отварки в общий затор необходимо как можно тщательнее перемешать общий затор, отвариваемую часть передавать медленно и равномерно распределять ее по всей поверхности затора. В противном случае может произойти обваривание затора и тепловая инактивация ферментов общего затора, в результате чего затор может не осахарпться.

Одноотварочный способ. Общее количество воды для затирания солода берут в зависимосчи от желаемой плогностп сусла и фактической экстрактивности солода. Обычно количество воды по объему должно быть в 3,5—4 раза больше массы затираемого солода (засыпи).

Процесс начинается с того, что в заторный чан с варовым обогревом набирают около ½ объема всей воды, необходимой для затора. Температура воды должка быть такой, чтобы после спуска засыпи солода в заторный чан температура затора была 50—52оС. Поэтому зимой, если солод очень холодный, учитывается его температура и соответственно повышается температура набираемой в заторный чан воды. Как только будет набрана вода, пускается мешалка и дробленый солод из бункера через предзаторник спускается в заторный чан. В это же время набирается в затор и остальная часть воды, необходимая на затор. После тщательного перемешивания, когда температура затора будет 50°С, делают белковую выдержку в течение 10—30 мин или более в зависимости от качества солода, а затем спускают из затора в заторный котел. Температуру отварки постепенно доводят до 70°С, делают выдержку на осахаривание, пocлe чего нагревают отварку до кипения и кипятят 20—30 мин, а затем перекачивают ее в основной затор в заторный чан.

Температуру общего затора после смешивания с отваркой повышают до 70°С. Если на затор был взят солод с невысокой осахаривающей способностью, то для того, чтобы сделать мальтозную выдержку при 63—65°С, перекачивают не всю отварку сразу, а только часть ее, повышая при этом температуру до 63—65°С, и только после мальтозной выдержки в течение 20-30 мин добавляют остальную часть отварки. При 70—72°С затор осахаривают полностью до исчезновения йодной реакции на неосахаренный крахмал.

После осахаривания затора в заторном чане пускают мешалку, нагревают массу до 75°С и перекачивают весь затор в фильтрационный чан.

Таблица 6

Способ затирания с одной отваркой

| Hoмер | Последовательность oпepaций при затирании с одной отваркой | Продолжительность, мин | Температура, оС | Продолжительность перемешивания, мин | |

| в заторном чане | в заторном котле | ||||

| 1 | Пуск воды | 10 | 67 | - | - |

| 2 | Затирание солода с водой | 25 | 63 | 25 | — |

| 3 | Спуск густой части затора в заторный котел | 5 | 63 | 5 | 5 |

| 4 | Нагревание до 70°С | 10 | 70 | - | 10 |

| 5 | Выдержка при 70°С (осахаривание) | 20 | 70 | - | - |

| 6 | Нагревание до кипения | 15 | 100 | — | 15 |

| 7 | Кипячение | 30 | 100 | - | 30 |

| 8 | Перекачивание кипяченой отварки в заторный чан | 15 | 70 | 15 | 10 |

| 9 | Выдержка при 70°С (осахаривание) | 20 | 70 | - | - |

| 10 | Спуск всего затора в заторный котел | 10 | 70 | 10 | - |

| 11 | Нагревание в заторном котле до 75—77оС | 5 | 75 | - | 5 |

| 12 | Перекачивание затора в фильтрационный чан и мытье аппаратуры | 20 | 75 | - | 20 |

| Всего | 3 ч 05 мин | - | 55 | 1 ч 45 мин | |

Таким образом, одноотварочный способ пригоден в том случае, если солод имеет высокую осахаривающую способность и хорошо pacтвopен.

Двухотварочный способ. Двухотварочиый способ затирания солода нашел самое широкое применение и проводится по различным температурным режимам в зависимости от качества солода.

Наиболее распространен следующий порядок затирания. В заторный чан набирают определенное количество воды (обычно 1/3 или 1/2 всей воды, идущей на затор) температурой около 54—55°С, затем спускают через предзаторннк дробленый солод и остальное количество воды и пускают мешалку. После спуска всей засыпи солода в чан и полного набора воды затор при 50оС оставляют на 10—30 мин для белковои выдержки. Вслед за этим в заторный котел отбирают около 1/3 затора, медленно подогревают ее (скорость нагрева смеси 1 град в минуту) при непрерывно работающей мешалке до температуры 63—65—67оC и проводят мальтозную выдержку. После выдержки температуру вновь также медленно повышают до 70—72°С и проводят окончательное осахариванне. Затем при непрерывно работающей мешалке температуру быстро повышают до 100°С и кипятят в течение 15—30 мин. Эта часть затора называется первой отваркой. Первую отварку перекачивают обратно в заторный чаи; при этом в заторном чане и заторном котле непрерывно работают мешалки. Отварка медленно поступает в чан и так распределяется в общем заторе, чгобы не происходило обваривания солода. После передачи первой отварки температуру затора устанавливают 65оС или несколько ниже (63оС), если это требуется в связи с качеством солода. После тщательного раэмешивания весь ватор оставляют на осахариваяие.

Затем делают второй отъем от затора в количестве 1/3 общей массы затора, спускают его в заторный котел—эта часть называется второй отваркой — и температуру повышают до 70оС. При этой температуре вторую отварку осахаривают, затем подогревают ее до кипения, кипятят в течение 20 мин и перекачивают обратно в заторный чан. Температуру всего затора в чане повышают до 75°С и после непродолжительной выдержки перекачивают затор в фильтрационный чан на фильтрацию.

Двухотварочный метод допускает многочисленные варианты температурного режима затирания. При этом методе можно варьировать начальную температуру затора, а изменяя объем частей затора, отбираемых на первую и вторую отварку, — и весь температурный режим осахаривания затора.

Если, например, перерабатывают солод с недостаточным распадом белков, то начальную температуру затора устанавливают 37°С. При этой температуре во время операций с первой отваркой происходит протеолитический распад белков с образованием большого количества пептонов, полипептидов и отчасти аминокислот, а длительное настаивание солода с водой обеспечивает разбухание солода и хороший переход ферментов в раствор.

Во время первой отварки при двухотварочном методе возможно провести дополнительную белковую паузу при 50°С.

Изменяя объем первой и второй отварок, легко устанавливать нужную температуру осахаривания и тем самым добиться необходимого содержания мальтозы н декстринов в сусле.

Имея солод с хорошим растворением н высокой ферментативной активностью, для которого белковые паузы совершении излишни, а иногда и вредны, затирание ведут сразу при температуре 63—65оC, минуя все стадии белковых пауз. На отварки берут меньшие части затора, но зато более гусгые.

При переработке нeдостаточно растворенных солодов с целью повышения азотистого состава сусла необходимо предусмотреть дополнительную белковую паузу в заторном котле (для операции 3).

Таблица 7

Способ затирания с двумя отварками

| Номер | Последовательность операций при затирании с двумя отварками | Продолжительность, мин | Температура, оС | Продолжительность перемешивания, мин | |

| в заторном чане | в заторном котле | ||||

| 1 | Пуск воды | 10 | 56 | ||

| 2 | Затирание солода с водой | 25 | 52 | 25 | — |

| Первая отварка | |||||

| 3 | Спуск 1/4 части затора в заторный котел | 5 | 52 | 10 | - |

| 4 | Нагревание в заторном котле до 70оС | 30 | 70 | - | 30 |

| 5 | Выдержка при 70оС (осахаривание) | 20 | 70 | — | - |

| 6 | Нагревание до кипения | 15 | 100 | — | 15 |

| 7 | Кипячение | 15 | 100 | - | 15 |

| 8 | Перекачивание кипяченой отварки в заторный чан | 15 | 63—65 | 15 | 15 |

| 9 | Выдержка при 65оС (осахаривание) | 15 | 63 65 | - | - |

| Вторая отварка | |||||

| 10 | Спуск 1/3 части густого затора в заторный котел | 5 | 63 | 5 | - |

| 11 | Нагревание до кипения | 15 | 100 | - | 15 |

| 12 | Кипячение | 15 | 100 | - | 15 |

| 13 | Перекачивание кипяченой отварки в заторный чан | 10 | 75 | 10 | 10 |

| 14 | Осахаривание всего затора | 15 | 75 | - | - |

| 15 | Перекачивание затора в фнльтрационный чан и мытье аппаратуры | 20 | 75 | 20 | - |

| Всего | 3 ч 50 мин | - | 1 ч 25 мин | 1 ч 55 мин | |

Трехотварочный способ. Этот способ затирания пригоден для переработки темных солодов. Он более сложен, длителен и требует большого расхода топлива.

По трехотварочному способу смешивание солода с водой и затирание начинают при 35-37°С.

Первую отварку берут густую (т.е. с большим количеством твердого вещества солода) в количестве 1/3 от общей массы затора и спускают ее в заторный котел, где медленно проходят все стадии белковой паузы и осахаривания. Затем температуру отварки доводят до кипения. Оставшиеся 2/3 затора в заторном чане находятся при 37°С, и все растворимые вещества солода за это время переходят в раствор. При этой температуре несколько увеличивается кислотность cycла эа счет ферментативного воздействия на органические фосфорные соединения. После перекачивании первой отварки обратно в заторный чан температуру затора устанавливают около 50—52оС.

Затем из заторного чана отбирают вторую отварку (1/3 густой части затора) и спускают ее в заторный котел. Отварку медленно нагревают до температуры осахаривания, осахаривают, вновь подогревают до кипения, кипятят и при перемешивании оставшегося в чане затора перекачивают в него вторую отварку. Температуру общей массы затора повышают до 65 или 68°С в зависимости от качества солода. Затем берут третью отварку н быстро доводят ее до кипения; длительность кипячения зависит от готовности основного затора. Как только основной затор в заторном чане будет осахарен, отварку перекачивают обратно в заторный чан. Температуру затора при этом повышают до 75оС и весь затор перекачивают в фильтрационный чан на фильтрацию.

В каждом отдельном случае следует руководствоваться качеством исходного сырья и изменять длительность белковой выдержки и осахаривания соответственно качеству солода и изготовляемого пива.

Таблица 8

Способ затирания с тремя отварками

| Номер | Последовательность операций при затирании с двумя отварками | Продолжи-тельность, мин | Температура, оС | Продолжительность перемешивания, мин | ||||||

| в заторном чане | в заторном котле | |||||||||

| 1 | Пуск воды | 15 | 38—40 | - | - | |||||

| 2 | Затирание солода с водой | 25 | 35-37 | 25 | — | |||||

| Первая отварка | ||||||||||

| 3 | Спуск 1/3 части затора в заторный котел | 5 | 35 | 10 | - | |||||

| 4 | Нагревание в заторном котле до 50оС | 10 | 50 | .- | 10 | |||||

| 5 | Выдержка при 50оС белковая пауза | 10 | 50 | - | - | |||||

| 6 | Нагревание до 70°С | 20 | 70 | — | 20 | |||||

| 7 | Выдержка при 70°С (осахаривание) | 20 | 70 | - | - | |||||

| 8 | Нагревание до кипения | 15 | 100 | —. | 15 | |||||

| 9 | Кипячение | 25 | 100 | — | 25 | |||||

| 10 | Перекачивание кипяченой отварки в заторный чан | 15 | 50-52 | 15 | 15 | |||||

| Вторая отварка | ||||||||||

| 11 | Перекачивание 1/3 части густого затора в заторный котел | 5 | 52 | 5 | — | |||||

| 12 | Нагревание до 70оС | 20 | 70 | — | 20 | |||||

| 13 | Выдержка при 70оС (осахаривание) | 15 | 70 | - | - | |||||

| 14 | Нагревание до кипения | 15 | 100 | - | 15 | |||||

| 15 | Кипячение | 15 | 100 | - | 15 | |||||

| 16 | Перекачивание кипяченой отварки в заторный чан | 15 | 62-65 | 15 | 15 | |||||

| Третья отварка | ||||||||||

| 17 | Спуск 1/3 части густого затора в заторный котел | 5 | 63 | - | - | |||||

| 18 | Нагревание до кипения | 15 | 100 | .— | 15 | |||||

| 19 | Кипячение | 10 | 100 | - | 10 | |||||

| 20 | Перекачивание кипяченой отварки в заторный чан | 10 | 75 | 15 | 15 | |||||

| 21 | Осахаривание всего затора | 15 | - | — | - | |||||

| 22 | Перекачивание затора в фильтрационный чан | 20 | 75 | 20 | - | |||||

| Всего | 5 ч 30 мин | 1 ч 50 мин | 3 ч 15 мин | |||||||

7. ФИЛЬТРАЦИЯ, ДОБАВЛЕНИЕ ХМЕЛЯ И ОХЛАЖДЕНИЕ СУСЛА

Фильтрация. После окончания осахаривания сусло необходимо профильтровать. После отстаивания сусла в течение 20-30 мин образуется осадок, над ним остается слой прозрачного сусла. При правильно проведенном затирании и нормальном отстаивании это сусло кажется черным.

Температура затора при фильтрации должна быть 75-78оС. После спуска первого сусла дробину заливают водой (слоем выше дробины на 1-2 см), перемешивают, затем снова фильтруют. На заводах так промывают 2-3 раза, пока плотность промывных вод не достигнет 0,5% (по сахарометру). При дальнейшем выщелачивании из дробины вымываются вещества, входящие в состав шелухи, которые придают пиву горький вкус.

В качестве дополнительного средства для фильтрации можно использовать древесную щепу (бук, орешник), солому. На ее поверхности происходят процессы, улучшающие вкус пива, поглощаются некоторые вредные вещества.